無(wú)線測(cè)溫產(chǎn)品在軋鋼廠項(xiàng)目中的軟件應(yīng)用與優(yōu)勢(shì)

在現(xiàn)代化軋鋼生產(chǎn)中,溫度是決定鋼材質(zhì)量、設(shè)備安全及生產(chǎn)效率的關(guān)鍵參數(shù)之一。傳統(tǒng)的接觸式測(cè)溫方式(如熱電偶)在高溫、旋轉(zhuǎn)、移動(dòng)或難以布線的復(fù)雜環(huán)境中,面臨安裝困難、維護(hù)成本高、數(shù)據(jù)實(shí)時(shí)性差等挑戰(zhàn)。無(wú)線測(cè)溫產(chǎn)品以其部署靈活、實(shí)時(shí)監(jiān)控、智能分析等優(yōu)勢(shì),正逐步成為軋鋼廠溫度監(jiān)測(cè)的革新性解決方案,而其核心效能則高度依賴于配套軟件系統(tǒng)的強(qiáng)大支撐。

一、 軟件系統(tǒng)的核心功能架構(gòu)

軋鋼廠無(wú)線測(cè)溫項(xiàng)目的軟件平臺(tái)通常采用分層架構(gòu)設(shè)計(jì),集數(shù)據(jù)采集、處理、分析、預(yù)警與可視化于一體。

- 數(shù)據(jù)采集與通信管理層:軟件負(fù)責(zé)與部署在軋輥、軸承、電機(jī)、鋼坯等關(guān)鍵測(cè)點(diǎn)的無(wú)線傳感器建立穩(wěn)定通信,采用專有協(xié)議確保在強(qiáng)電磁干擾、金屬多徑反射嚴(yán)重的工業(yè)環(huán)境下數(shù)據(jù)的完整性與低延遲傳輸。支持多種網(wǎng)絡(luò)拓?fù)洌ㄈ缧切汀esh),并能管理傳感器的休眠、喚醒與電池狀態(tài)。

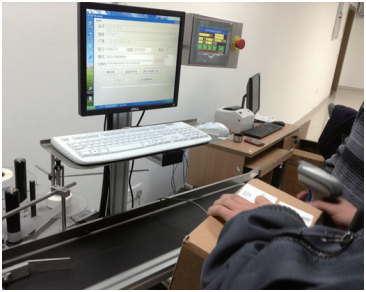

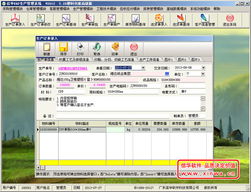

- 實(shí)時(shí)監(jiān)控與可視化層:軟件提供集中式監(jiān)控界面,以工藝流程圖、趨勢(shì)曲線、數(shù)字列表、熱力圖等多種形式,實(shí)時(shí)展示各測(cè)點(diǎn)的溫度數(shù)據(jù)。操作人員可一目了然地掌握全線溫度狀態(tài),并可按機(jī)組、設(shè)備類型、重要性等級(jí)進(jìn)行自定義分組與顯示。

- 智能報(bào)警與事件管理:軟件內(nèi)置可配置的報(bào)警規(guī)則引擎。用戶可根據(jù)工藝要求,為不同測(cè)點(diǎn)設(shè)置多級(jí)報(bào)警閾值(如預(yù)警、高報(bào)警、緊急報(bào)警)。一旦觸發(fā),系統(tǒng)通過(guò)軟件界面高亮、聲光提示、短信、郵件或?qū)勇暪鈭?bào)警器等多種方式即時(shí)通知相關(guān)人員。所有報(bào)警事件均被詳細(xì)記錄,形成可追溯的歷史日志。

- 數(shù)據(jù)分析與診斷層:這是軟件價(jià)值升華的關(guān)鍵。通過(guò)對(duì)海量歷史溫度數(shù)據(jù)的存儲(chǔ)與深度挖掘,軟件能夠:

- 趨勢(shì)分析:識(shí)別溫度變化的長(zhǎng)期趨勢(shì),預(yù)測(cè)設(shè)備性能衰減(如軸承磨損導(dǎo)致的溫升)。

- 關(guān)聯(lián)分析:將溫度數(shù)據(jù)與生產(chǎn)節(jié)奏、設(shè)備負(fù)載、冷卻水流量等其他工藝參數(shù)關(guān)聯(lián),優(yōu)化工藝控制模型。

- 故障診斷:基于專家規(guī)則或機(jī)器學(xué)習(xí)算法,建立設(shè)備健康模型,早期識(shí)別異常溫升模式,輔助進(jìn)行預(yù)測(cè)性維護(hù),避免非計(jì)劃停機(jī)。

- 報(bào)表管理與系統(tǒng)集成:軟件可自動(dòng)生成日?qǐng)?bào)、周報(bào)、月報(bào)及事件分析報(bào)告,支持導(dǎo)出與打印。通過(guò)OPC UA、Modbus TCP、數(shù)據(jù)庫(kù)接口等標(biāo)準(zhǔn)工業(yè)協(xié)議,可與軋鋼廠現(xiàn)有的MES(制造執(zhí)行系統(tǒng))、ERP(企業(yè)資源計(jì)劃)或PLC/DCS控制系統(tǒng)無(wú)縫集成,實(shí)現(xiàn)數(shù)據(jù)互通與聯(lián)動(dòng)控制。

二、 在軋鋼廠具體場(chǎng)景中的應(yīng)用價(jià)值

- 軋輥與軸承溫度監(jiān)控:軋輥是直接接觸高溫鋼坯的核心部件,其溫度均勻性直接影響產(chǎn)品質(zhì)量與輥耗。無(wú)線測(cè)溫傳感器嵌入或附著于軋輥軸承座,軟件實(shí)時(shí)監(jiān)控其溫度,防止因過(guò)熱導(dǎo)致軸承燒損或軋輥表面損傷,并通過(guò)數(shù)據(jù)分析優(yōu)化軋制節(jié)奏與冷卻策略。

- 電機(jī)及傳動(dòng)系統(tǒng)監(jiān)測(cè):主傳動(dòng)電機(jī)、減速箱的軸承和繞組溫度是設(shè)備健康的重要指標(biāo)。無(wú)線測(cè)溫軟件實(shí)現(xiàn)對(duì)關(guān)鍵電機(jī)溫度的持續(xù)監(jiān)控,預(yù)警過(guò)載、絕緣老化、潤(rùn)滑不良等問(wèn)題,保障傳動(dòng)系統(tǒng)穩(wěn)定運(yùn)行。

- 鋼坯/中間坯溫度追蹤:在加熱爐出口、軋制道次間、卷取前等位置部署無(wú)線測(cè)溫點(diǎn),軟件可繪制鋼坯在生產(chǎn)線上的溫度變化曲線,為工藝優(yōu)化(如調(diào)整軋制速度、壓下量)提供精準(zhǔn)數(shù)據(jù)支撐,確保產(chǎn)品力學(xué)性能與組織均勻性。

- 關(guān)鍵電氣連接點(diǎn)監(jiān)測(cè):高壓柜、變壓器、母排接頭等位置的連接松動(dòng)或氧化會(huì)導(dǎo)致接觸電阻增大,引發(fā)局部過(guò)熱。無(wú)線測(cè)溫軟件對(duì)這些難以人工巡檢的點(diǎn)進(jìn)行在線監(jiān)測(cè),有效預(yù)防電氣火災(zāi)。

三、 軟件帶來(lái)的綜合效益

- 提升安全與可靠性:7x24小時(shí)不間斷監(jiān)控,提前預(yù)警過(guò)熱風(fēng)險(xiǎn),極大降低了火災(zāi)與重大設(shè)備事故的概率。

- 優(yōu)化生產(chǎn)與維護(hù):基于數(shù)據(jù)的預(yù)測(cè)性維護(hù)替代了計(jì)劃性維護(hù)和被動(dòng)維修,減少了非計(jì)劃停機(jī),提高了設(shè)備綜合效率(OEE)。工藝參數(shù)的優(yōu)化降低了能耗與物耗。

- 降低運(yùn)營(yíng)成本:省去了大量有線敷設(shè)的成本與維護(hù)工作量;延長(zhǎng)了關(guān)鍵設(shè)備的使用壽命;減少了因溫度問(wèn)題導(dǎo)致的廢品與質(zhì)量異議。

- 實(shí)現(xiàn)數(shù)字化管理:溫度數(shù)據(jù)成為工廠數(shù)字孿生模型的重要組成部分,為智能化升級(jí)和精益管理提供了堅(jiān)實(shí)的數(shù)據(jù)基礎(chǔ)。

無(wú)線測(cè)溫產(chǎn)品在軋鋼廠的成功應(yīng)用,硬件是基礎(chǔ),軟件是靈魂。一套功能全面、穩(wěn)定可靠、智能易用的軟件系統(tǒng),能夠?qū)㈦x散的溫度數(shù)據(jù)轉(zhuǎn)化為可執(zhí)行的洞察與決策,真正助力軋鋼廠實(shí)現(xiàn)安全生產(chǎn)、提質(zhì)增效和智能化轉(zhuǎn)型的目標(biāo)。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.mennsa.com/product/260.html

更新時(shí)間:2025-12-26 11:06:21